塑料片材擠出機的起泡過程一般可分為兩個階段:一是在塑料熔體或液體中形成大量均勻細密的泡核;二是塑料繼續膨脹成所需的泡體結構,隨后固化定型將泡體結構固定下來,得到泡沫。

但塑料片材擠出機常用的成型方法有擠出、注塑、模壓成型等。而其中擠壓成型的主要方法之一:一般型材、板材、管材、膜片、電纜絕緣層等發泡制品均采用這種方法制造。發泡法可分為物理發泡法和化學發泡法,物理發泡法主要是利用碳氟化合物及其混合物,以及它們的低沸點液體。對聚丙烯泡沫塑料的成型,根據泡沫塑料發泡成型的發泡動力來源,一般可分為機械發泡、物理發泡、化學發泡三種類型。

而機械式起泡是通過機械攪拌,使氣體均勻混合在樹脂中形成氣泡;物理起泡是借助發泡劑在樹脂中改變物理狀態而形成大量氣泡;化學發泡是指依靠發泡劑化學變化所產生的氣體使樹脂泡沫。此外,直接注入氣體的物理發泡法也用于塑料泡沫的擠壓成型。擠壓成型發泡的工藝參數主要有擠壓壓力、擠出溫度、在擠出機中的停留時間、口模軸向壓力等。

一般而言,隨著擠出壓力的增加,泡孔尺寸和泡孔數目增加,高品質的泡沫體只能在較窄的溫度范圍內得到。隨著熔融溫度的升高,聚合物熔體的強度減少,在泡沫表面的張力作用下,泡沫的破裂將會導致泡沫破裂。為此,必須對特定的聚合物系統進行優化,以確定一個合適的發泡溫度,從而延長滯留在擠出機內的時間,提高原料的氣泡數。

利用塑料片材擠出機擠出的四個工藝過程,首先要保證聚合物與發泡劑形成均相溶液,并建立足夠高的擠出機頭壓力,以抑制在擠出口附近提前發泡。然后,在定型階段,合理的冷卻速度對后續制品的密度和性能有很大影響。所以,如果使用物理發泡劑,加工設備(包括擠出機類型、螺桿構型、壓力控制裝置、發泡頭),其注入和計量以及工藝參數(包括溫度和壓力等)將對后續發泡材料的泡體結構、密度、力學性能和熱性能產生重要的影響。在高速成核過程中,發泡系統必須通過模頭快速成核,保證在此過程中能誘導出較大的過飽和壓力和較快的過飽和壓力降,從而盡可能地同時形成大量的氣泡核,在成長過程中,合適的機頭溫度對氣泡的穩定增長和后續產品泡沫的控制很重要。

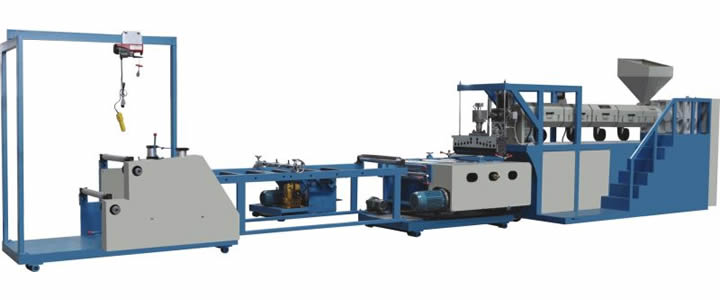

瑞安市碩國機械有限公司是一家生產塑料片材擠出機,塑料成型機,杯蓋機的廠家。